۱. توان تولید و ظرفیت پاسخگویی به پروژههای کلان

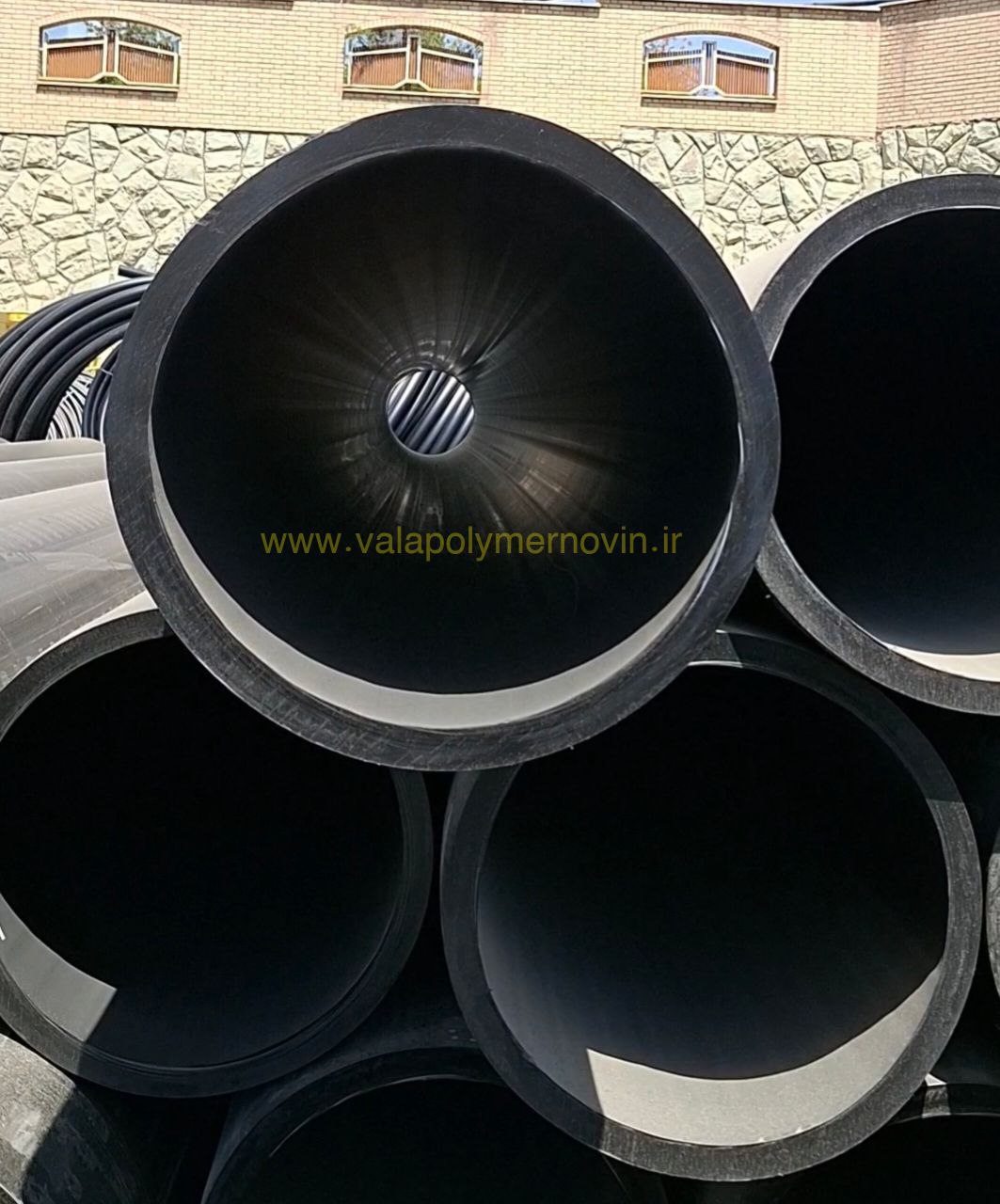

لولههای پلیاتیلن با قطر اسمی 710 میلیمتر و فشار اسمی PN16 از محصولات ویژهای هستند که تولید آنها نیازمند خطوط اکستروژن با ظرفیت بالا، سیستمهای خنککننده چندمرحلهای و تجهیزات کنترل دقیق ابعادی است.

توان تولید بالا در این بخش اهمیت زیادی دارد زیرا:

پروژههای انتقال آب شهری و بینشهری نیازمند صدها کیلومتر خط لوله هستند.

یک خط لوله 710 با فشار 16 بار میتواند جایگزین چند خط لوله کوچکتر شود و هزینههای نصب و بهرهبرداری را کاهش دهد.

شرکتهای توانمند قادر به تولید پیوسته و بدون وقفه این لولهها هستند که برای پروژههای ملی و صادراتی ضروری است.

۲. مشخصات فنی و کیفیت محصول

لوله 710 میلیمتر PN16 بر اساس استاندارد EN 12201 و ISO 4427 تولید میشود. ویژگیهای اصلی این محصول:

جنس مواد: پلیاتیلن سنگین نوع PE100 با دانسیته بالا و مقاومت کششی بیش از 25 MPa.

فشار کاری: طراحی شده برای فشار نامی 16 بار در دمای 20 درجه سانتیگراد.

ضریب ایمنی: مطابق با استانداردهای جهانی، نسبت تنش مجاز به تنش حدی برابر 1.25 الی 1.6 در نظر گرفته میشود.

عمر مفید: بیش از 50 سال در شرایط بهرهبرداری استاندارد.

خواص مکانیکی: مقاومت در برابر ضربه، خزش طولانیمدت و تغییر شکلهای ناشی از فشار داخلی.

خواص شیمیایی: مقاوم در برابر اسیدها، بازها، نمکها و بسیاری از ترکیبات شیمیایی خورنده.

۳. کاربردهای تخصصی لوله 710 میلیمتر PN16

به دلیل ظرفیت انتقال بالا و مقاومت مکانیکی مناسب، این لوله در پروژههای زیر مورد استفاده قرار میگیرد:

انتقال آب شرب شهری و بینشهری

مناسب برای خطوط اصلی و رینگهای انتقال آب به طول چند ده کیلومتر.

پروژههای آبیاری تحت فشار

تامین آب برای زمینهای کشاورزی در مقیاسهای بسیار بزرگ.

صنایع نفت، گاز و پتروشیمی

انتقال پسابها و سیالات خورنده که نیازمند مقاومت شیمیایی بالا هستند.

انتقال فاضلاب و پساب صنعتی

استفاده در خطوط اصلی کلکتورهای فاضلاب.

تأسیسات صنعتی بزرگ

خطوط خنککننده و انتقال آب صنعتی در نیروگاهها و پالایشگاهها.

۴. چالشهای حمل و نقل و نصب

ابعاد و وزن لولههای 710 میلیمتری، موضوع حمل و نقل را به یک چالش فنی تبدیل میکند:

وزن هر شاخه: یک شاخه 12 متری این لوله وزنی حدود 900 تا 1000 کیلوگرم دارد.

نیاز به تجهیزات ویژه: بارگیری و تخلیه با جرثقیل یا لیفتراکهای سنگین انجام میشود.

حجم بارگیری: در هر تریلر، حداکثر 2 تا 3 شاخه 12 متری قابل بارگیری است.

ملاحظات ایمنی: بستهبندی مناسب برای جلوگیری از تاببرداشتن یا آسیب به سطح لوله ضروری است.

نصب در محل پروژه: به علت قطر زیاد، اغلب از روش جوش لب به لب (Butt Fusion Welding) یا اتصالات فلنجی استفاده میشود.

این موارد باعث میشود که مدیریت لجستیک و حمل، بخش مهمی از هزینه تمامشده پروژههای لولهگذاری باشد.

۵. تامین مواد اولیه و کنترل کیفیت

مواد اولیه مورد استفاده در تولید این لولهها اهمیت بسیار بالایی دارند:

رزین پلیاتیلن PE100:

تولیدکنندگان معتبر جهانی مانند Borealis (اتریش)، Sabic (عربستان)، LyondellBasell (اروپا) و تامینکنندگان داخلی پتروشیمیهای ایران از منابع اصلی محسوب میشوند.

افزودنیهای پایدارکننده:

شامل دوده (Carbon Black) با درصد 2–2.5% برای مقاومت در برابر UV و آنتیاکسیدانها برای جلوگیری از تخریب حرارتی.

کنترل کیفیت ورودی: آزمایشهایی مانند MFR (شاخص جریان مذاب)، دانسیته، تست پخش یکنواخت دوده و تست OIT برای سنجش پایداری حرارتی انجام میشوند.

۶. معرفی شرکت والا پلیمر نوین

شرکت والا پلیمر نوین از سال ۱۳۸۵ فعالیت خود را در زمینه تولید لولههای پلیاتیلن آغاز کرده و امروز یکی از تولیدکنندگان پیشرو در ایران و منطقه محسوب میشود.

ویژگیها و افتخارات شرکت:

دارای گواهینامههای بینالمللی: ISO 9001، ISO 14001، ISO 45001، HSE-MS.

برخورداری از آزمایشگاه کنترل کیفیت با استاندارد ISO/IEC 17025.

اخذ درجه گرید A از معاونت آب و خاک جهاد کشاورزی.

توان صادراتی بالا به کشورهای منطقه مانند عراق و ترکمنستان.

تولید طیف وسیعی از لولههای پلیاتیلن از سایزهای کوچک تا بزرگ، ویژه آبرسانی، فاضلاب، گاز و مصارف صنعتی.

این توانمندیها شرکت را قادر ساخته است تا در پروژههای ملی و بینالمللی حضوری پررنگ داشته باشد و بهعنوان یکی از تأمینکنندگان قابل اعتماد لولههای پلیاتیلن سایز بزرگ در ایران شناخته شود.

دیدگاه خود را بنویسید